技術情報

微粒子技術コラム

運転編

乾式ビーズミルの運転方法<開回路粉砕>

乾式ビーズミルと湿式ビーズミルの比較

「乾式ビーズミル」と「湿式ビーズミル」の特長を示す(表1、2)。乾式ビーズミルは比較的大きな径のビーズを用いて強力に撹拌するため、粗大粒子を容易に粉砕することができる。一方、湿式ビーズミルは微小ビーズを使用して高速に撹拌するため、せん断力と摩擦力が主体となり微粒子を作りやすい。これらの特長を活かすことで高効率な粉砕処理が可能になる。

一般に乾式粉砕の速度は初期が速く、長時間運転すると砕製物の再凝集や微粒子が粉砕媒体(ベッセルやビーズなど)にコーティングして減速する。微粒子がコーティングすると粉砕効率は低下するが、媒体同士の衝突が少なくなるためコンタミネーションは湿式粉砕よりも少なくなる。

湿式粉砕では粉砕媒体の運動エネルギーが一部流体に吸収されるため、粗粒域では粉砕効率は低下し、微粒子の範囲では溶媒による分散効果や固—液界面における固体界面エネルギーの低下が砕料の強度低下に繋がり1)、サブミクロンから数十ナノメートルまで微細化できる。

粉砕方法の選択は効率面の比較よりも前後工程による制限を受けることが多く、乾式ビーズミルでの微粉砕に需要が多い。以下に乾式ビーズミルの粉砕について述べる。

乾式ビーズミルの運転方法

運転方法には「バッチ(回分)式」と「連続式」の2種類があり、砕製物の粒子径や処理量、コストを考慮して選択する。 バッチ式は連続式だと不可能な粒子径まで粉砕しなければならないときに使用し、大型化や大量処理をする場合には連続式を用いる。今回は開回路粉砕について解説する。

連続式粉砕の種類と特長

1. 開回路粉砕

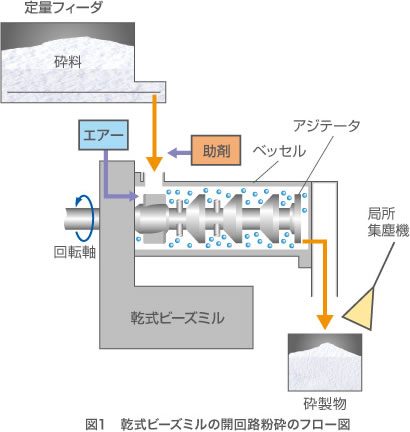

「開回路粉砕」は粉砕機を出た砕製物を全て製品とする方法である(図1)。砕製物の到達粒子径はベッセル内に滞留する時間(滞留時間)が長いほど小さくなる。パス回数を増やしたり、流量を少なくして滞留時間を長くすると、生成された微粒子が再凝集などによって、流動性の悪化や粉砕媒体へのコーティングを引き起こす。このため1パスで粉砕が困難な場合は、分級機を組み込む閉回路粉砕を推奨する。

2. 開回路粉砕の装置 ドライスターSDA

連続式乾式ビーズミル『ドライスターSDA(写真)』は、ピンとディスクを組み合わせた特殊形状のアジテータでビーズを効果的に動かし、ショートパスを防ぐ構造となっている。閉回路粉砕では、パス処理で使用される。ドライスターSDAは、数百マイクロメートルの砕料を1パス処理で数マイクロメートルに粉砕できるエネルギー効率のよい乾式微粉砕機である。

2.1 ドライスターSDAとスターミルSDAによる実験例

まず、ドライスター SDAを用いて、ケイ砂を1パス処理したときのケイ砂砕料と砕製物の粒子径分布の変化を図2に示した。砕料のメディアン径は140μm,最大粒子径は520μm、砕製物のメディアン径は2.5μm、最大粒子径は15μmであった。

次に、アルミナの凝集体を解砕することを目的とし、1パス処理したときのアルミナ砕料と砕製物の粒子径分布の変化を図3に示した。砕料のメディアン径は52μm,最大粒子径は200μm、砕製物のメディアン径は2.1μm、最大粒子径は9μmであった。

アルミナの粉砕において、ビーズ径を変え、1パス処理したときのアルミナ砕料と砕製物の粒子径分布の変化をグラフに示した。

ここでは、従来のビーズ径を使用した粉砕結果を砕製物(1)、小径ビーズを使用した粉砕結果を砕製物(2)とした。砕料のメディアン径は6.2μm,最大粒子径は74.00μm、砕製物(1)のメディアン径は1.4μm,最大粒子径は7.8μm、砕製物(2)のメディアン径は0.966μm、最大粒子径は5.5μmであった。

ケイ砂およびアルミナの微粉砕において、砕料と砕製物の粒子径を比較すると、数百μm~数十μmの砕料を1パスで数μmに粉砕できることがわかる。また、ビーズ径を従来のビーズ径より小さくすることで、より微細化することができた。これは、ビーズ径が小さくなることで、単位体積あたりのビーズの個数が増え、接触点数が多くなったためと考える。

まとめ 乾式ビーズミルが苦手とする粉砕対象

乾式ビーズミルはアジテータ形状や運転条件の工夫、粉砕助剤の活用などによって数百マイクロメートルの砕料を数マイクロメートルまで効率よく粉砕できるようになった。さらに微粒子の付着を利用した耐摩耗効果も加わるため、高硬度の無機物の粉砕や解砕に効果的である。しかし、基本的に水分や油分の含有率が高いものは粉砕が難しく、弾力性や熱可塑性、延展性、熱に過敏で変性してしまう砕料などには、さらなる改善が必要とされている。

引用文献

- 神田良照、ケミカル・エンジニヤリング、29、9、p.682(1984)