刃物を潤滑機能に発想の大転換

加工ツールの重要な工業素材として、現在では、確固たる地位を築いているダイヤモンドですが、その開発の歴史を俯瞰することは、普段は見えていない産業材としての新しいポテンシャルの再発見に繋がると筆者は確信しております。

人工ダイヤモンドは、1950年代半ばに、米国GE社にて“マイクロン(μm)孤立粒子”という形状態様(形態)にて発明され、当該企業主導の広範な適用技術開発の甲斐あって、現在、物造り基盤の一角を支える重要な素材です。そこから約25年程経過すると、1980年代には、その形態に係わる2つの大きな発明トピックスが、双方ともロシア発でありました。一方は、これまでの孤立粒子を2-2.5次元に発展させた、 孤立粒子が連結して膜状に拡がった、所謂“ダイヤモンド膜”であり、他方は、逆に、孤立粒子を極限のnm(ナノメートル)まで微小化(μm域から少なくとも2桁、最大5桁)させた“ナノダイヤモンド”です。

究極の脆性材料であり、構造安定性が熱力学的に厳しく制約(一般に温度と圧力)される素材が故に、この形態制約からの解放は、これまで、各方面のイノベーションとして新しい応用技術開発のチャレンジが行われる契機となりました。しかし、多様な基礎物性において、他を全く寄せ付けないスーパー素材であるが故ということか、前記素材の特徴から、未だにチャレンジャーを寄せ付けない孤高の素材で有り続けていることも事実です。

アプライドダイヤモンドは、ダイヤモンドの新しいトライボロジー(潤滑)技術・製品を提案・提供するプロフェッショナルベンチャーです。GE社が孤立粒子で具現化した“刃物としての機能”とは真逆の関係とはなりますが、当該素材同志は、ドライ環境で擦り合わせてもその摩擦抵抗は、物質中最低で、最高の自己潤滑素材となりうるのです。

本寄稿では、ナノテクノロジーで新しい価値の創造を目指される方々とナノ応用の新たな可能性の追求を共有する目的で、弊社のダイヤモンドトライボロジー応用の成果の一端をご紹介したいと思います。

キーワードは前出のダイヤモンド開発の歴史にある“膜”と“ナノ”です。

“ナノ分散膜”がポイントです

前述したダイヤモンド開発の歴史でも述べましたが、ダイヤモンドという素材の特殊性はあるものの、摩擦に由来する耐摩耗性の改善等で定着している各種コーティングによる膜技術の活用は、工業素材の潤滑応用においても工学的に合理性が高い考え方と思います。

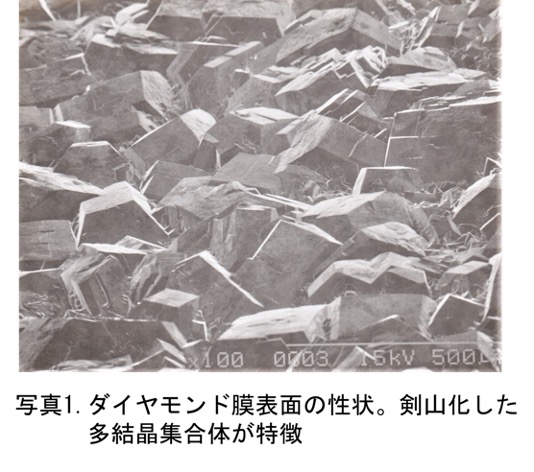

しかし、開発されたダイヤモンド膜表面の性状は、写真1に示すように複数の異なる優先方位で成長した、“切刃”となりうる剣山状の多結晶集合体です。この表面を滑らかな“ナノ”表面に効率的に加工する新たな技術開発が膜技術活用には解決すべき最大の技術課題となっていました。従って、テクノロジーベンチャーとして創業した弊社の技術実証目標はこれまで経験の無い、且つ高効率の“ダイヤモンド体ナノ表面加工技術”の開発としてスタートしました。

幸い、良きパートナーに恵まれ、当該技術実証には成功、大きな事業目標推進のパワーを得ることになりました。(参照戴ける出典:阿部利彦,橋本等,武田修一他:まてりあ, 40 第4号,(2001), 395-396.、Look Japan 2000 Vol.45 No.528 30-31など)

しかし、このダイヤモンド膜を潤滑のためのトライボロジー事業に活用するというコンセプトは以下2つの技術障壁により見事に失敗することになります。その失敗とは、次の成功への始まりだったと実感しております。膜応用失敗の主たる要因とは、以下に要約できると思います。

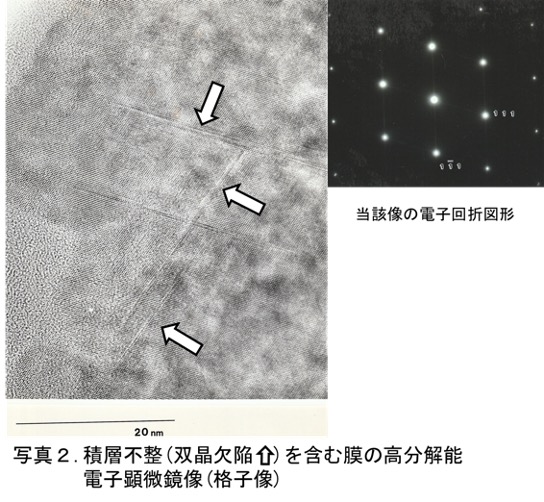

1.工業的に製造できる膜の原子配列レベルの品質は、脆性材料である素材としては、破壊の起点となる欠陥をナノレベルで包含したものであり、予測出来ない壊滅的破壊により、加工歩留まりを著しく低下させる素材である。 写真2 熱フィラメント法で成膜したダイヤモンド膜の高分解能電子顕微鏡像参照

2.成膜メカニズム上、膜剥離を増長する引っ張り熱歪みが成膜基材/ダイヤモンド膜界面で発生することは避けられず、常に剥離リスクが高い状態にある。また、成膜基材材質は、通常の構造用素材の鋼系は利用できない欠点がある。

結論として、上記失敗への解決策は、素材自体の結晶学的特徴とその製造技術に係わる問題であり、素材自体の課題解決で、応用技術開発の立場からは、逆向きの対応が求められる事になるはずでした。しかし、よく考えて見てください。少し乱暴な言い方にはなりますが、その失敗への解決策は上記要因自体から自明で、以下の2点に集約されることは明らかです。

1.写真 2の膜構造から明らかなように、膜から破壊の起点を除去するには、膜をナノレベルに破壊してナノ粒子化してやれば、欠陥内包確率の少ない壊れない態様が得られる

2.成膜基材界面で発生する熱歪みが原因で膜が剥離したり、成膜可能な基材選択制約の問題があれば、基材から解放した膜を構築したら良い

そうです。明快な解決策とは、ダイヤモンドの場合、“膜”から“ナノ”(粒子)化なのです。

では、本当にナノ粒子で膜の構築・創製は可能なのでしょうか?

その答えも明快です。ナノ粒子は、例えば、溶媒中では溶媒分子の熱運動、これは分子の衝突で不規則にブラウン運動することは良く知られています。この事実は比較的小さな力、すなわち化学力でも粒子の拘束・離反の制御が出来き、膜態様の構築に道が開けそうなことは何となくご理解戴けるのではないでしょうか?

このナノ化により、これまでμm孤立粒子では乗り越えられなかった”切刃の壁”を克服・制御して低摩擦・超低摩擦という自己潤滑の活用に道が開かれたと考えております。

これが、何故ダイヤモンドで“ナノ化”なのか?の現在の答えです。ナノ化の道は進化を続けております。近い将来新たな顔をご紹介出来ることを期待しております。

機械的手法“ビーズミル”は、凝集ナノダイヤモンドの信頼性の高いナノ分散処理ツール

ブラウン運動を例にナノ粒子挙動の特徴の一つを前述しました。再度繰り返しになりますが、ナノ粒子では体積効果より表面効果が大きくなり、例えばブラウン運動でナノ粒子が衝突すると粒子間に普遍的に働く力、すなわち”ファン・デル・ワールス力”に支配される世界に入ります。すなわちこの力にあがなう何らかの反力がなければ粒子がくっついてしまう凝集状態に陥ることになります。何とこの凝集は100万Gという強力な衝撃力を与えても解けないという研究報告があることはご存知でしょうか?

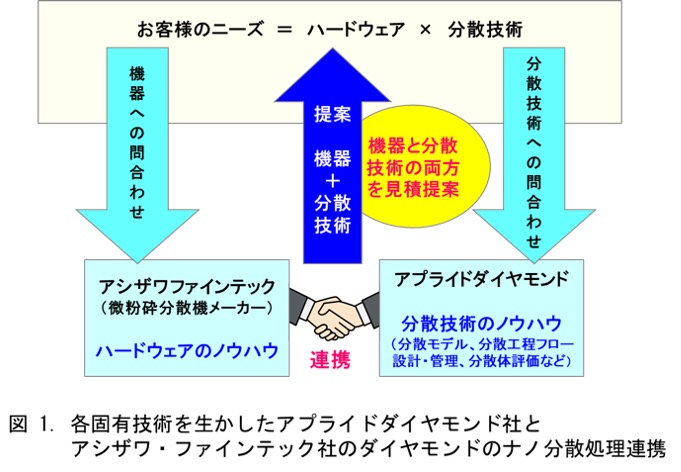

素材として活用するナノダイヤモンドも通常は凝集体です。このWebサイトを運営されるアシザワ・ファインテック社と弊社とは、凝集ナノダイヤモンドのナノ分散化技術開発の揺籃期において、パートナーとしてビーズミルがナノダイヤモンドのナノ分散処理として、性能はもちろん再現性と信頼性の面でも極めて優れていることを実証しました。

ハードウエア面からの分散メカニズムの詳細説明は、本業であられるアシザワ・ファインテック社の技術サイトにお任せするとして、弊社とアシザワ・ファインテック社は、お互いの固有技術で図1に示すような連携関係を構築、ダイヤモンドのナノ活用による新しい価値の創製を目指す方々を支援サービスすることで合意致しております。お客様の目的に応じて、原料の選択から配合設計、ナノ化処理、分散体の評価・管理とトータルでサポート、お客様ニーズの具現化を支援できます。是非ご活用下さい。

“ダイヤモンド潤滑”の実現

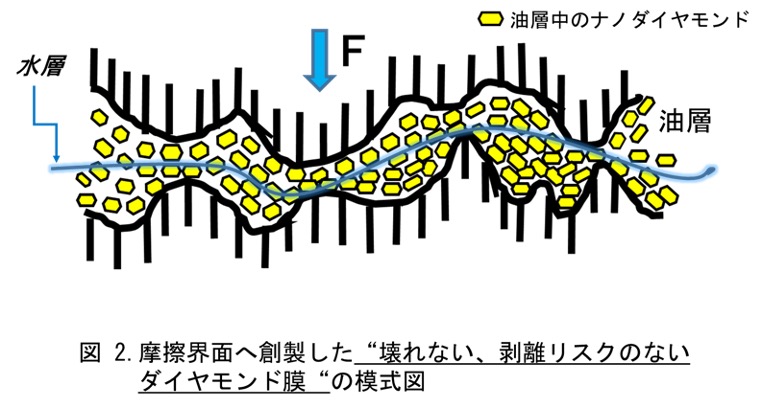

新しいダイヤモンド潤滑の概念について概説します。そのコンセプトとは、一言で説明すると、膜概念として、“壊れない、剥離リスクの無いダイヤモンド膜の摩擦界面への創製” です。

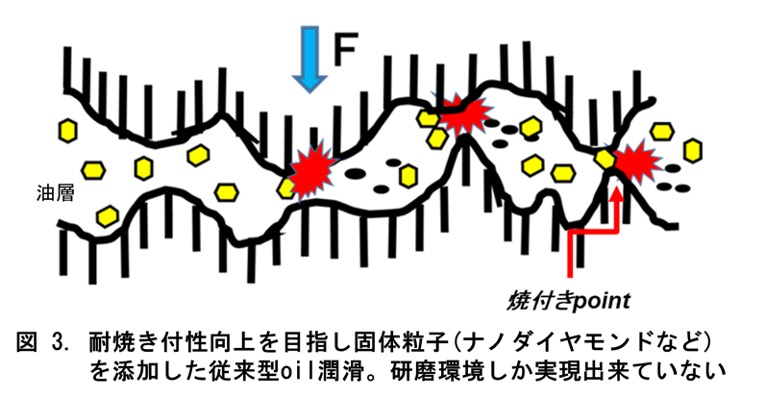

この様子を図2に模式図化して示しました。ナノ、マイクロの違いを問わず、例えば、油に孤立粒子として添加(通常分散添加と呼んでいます)、耐焼き付き性の向上効果を狙ったこれまでのメカ(図3:結論としてこの添加効果の大半は、サイズによる大小の差はあるものの、切刃の作用による研磨現象であることが解っております)と比較しました。この摩擦界面に創製された新しいダイヤモンド膜の潤滑機能については、潤滑効果が期待できる用途と共に弊社HPサイトで詳述しておりますので、是非ご閲覧下さい。

資料提供元:有限会社アプライドダイヤモンドhttp://www.apdiamond.net/

筆者:武田 修一

URL:http://www.apdiamond.net