砕料サイズ別の粉砕装置の分類

| 粉砕機 | ジョークラッシャー | ||

| ジャイレトリークラッシャー | |||

| コーンクラッシャー | |||

| インパクト(ハンマー)クラッシャー | |||

| 中砕機 | ロールクラッシャー | ||

| カッターミル | |||

| 自主粉砕器 | |||

| スタンプミル | |||

| 石臼型 | |||

| らいかい機 | |||

| リングミル | |||

| 粉砕機 | 微粉砕機 | ローラーミル | |

| ジェットミル | |||

| 高速回転粉砕機 | ハンマーミル | ||

| ピンミル | |||

| 容器駆動型ミル | 回転ミル | ||

| 振動ミル | |||

| 遊星ミル | |||

| 超微粉砕機 | 媒体攪拌ミル | アトライター | |

| ビーズミル | |||

物質を粉砕する機械には様々な種類があり、求める粒子径や用途によって最適な粉砕装置は変わってきます。ちなみに粉砕して粒子を製造する方法を「ブレークダウン」と呼びます。

粉砕機は粒子径ごとに大別されており「粗砕機」「中砕機」「微粉砕機」「超微粉砕機」の4つに分けられます。中でも、ナノ粒子を製造する場合は「超微粉砕機」に分類される機械を使用します。

超微粉砕機に分類される機械には「アトライター」と「ビーズミル」があります。アトライターはビーズミルの前身となった機械で1920年代に登場しました。しかし、現在では処理能力の高さや付帯設備の少なさなどからビーズミルを使用するのが一般的となっています。

ビーズミルでのナノ粒子の製造の特徴

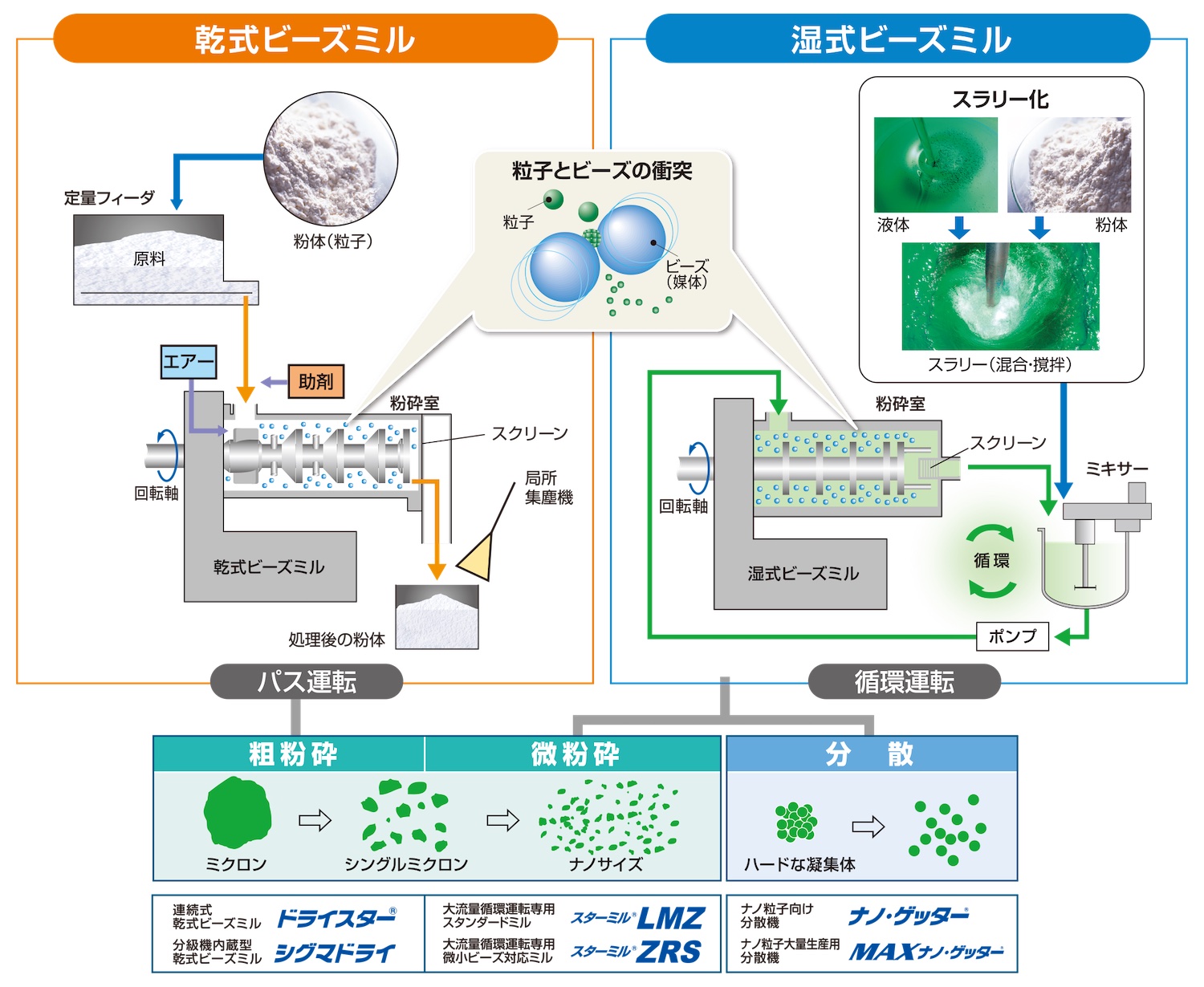

ビーズミルは、ビーズと呼ばれる粉砕用のメディアと対象物を粉砕室に入れ、高速で撹拌させてビーズと対象物のぶつかった衝撃で粉砕していく手法で粉砕を行う機械です。ビーズには直径0.03~5mmのものを使用し、材質にはセラミックスや金属などを使用します。

ビーズとの衝突によって「圧縮」「衝撃」「せん断」「摩擦」など様々な力が、対象物に加わり粉砕することができます。

「ビーズミル」には湿式と乾式の2つの方法がありますが、いずれの手法でも高い撹拌力があるのが特徴です。湿式と乾式の特徴をそれぞれ紹介していきます。

湿式ビーズミル

湿式ビーズミルでは、対象物を液体と混ぜ合わせてスラリー化してから、粉砕室に入れて粉砕を行います。径の小さい極小のビーズを使い、高速で撹拌します。湿式ビーズミルでは、数十ナノメートルの粒子を製造できます。

湿式の大きな特徴が、一度粉砕した粒子を再び粉砕室に投入する循環運転ができる点です。粒子の製造では、大きな粒子から一気に細かい粒子に粉砕しようとしてもうまく処理できません。そのため、数度に分けて粉砕したほうが良好な品質の粒子を得られます。

これにより、目的とする粒子径になるまで循環させたり、良好な分散状態になるまで運転を続けられます。循環運転方式は品質面、効率面の両方でメリットがあると言えます。

循環方式の他にも、工程をまとめて1ラインで行う「パス運転」、少量をタンク内で1回だけ処理する「バッチ運転」の3つの運転方式があり、粒子径や生産ロットに合わせて運転方式を選択できるのも湿式ビーズミルの強みです。

また、ナノ粒子の性能を最大限発揮するには、ナノ粒子が十分に分散されている必要があります。湿式ビーズミルの場合は、液中への分散も同時に行えるため安定した性能を持ったナノ粒子分散液の製造が可能です。

そもそも、ビーズミルは分散機としても活躍するほど、高い分散能力を持っている機械のため、粉砕から分散までを一括して担うことができるのです。分散については後ほどさらに詳しく解説します。

乾式ビーズミル

乾式ビーズミルでは、空気や不活性ガスの中で対象物とビーズを撹拌し、粉砕するタイプのものを指します。湿式よりも大きなビーズを使用するため、大きな粒子を効率的に粉砕できるのが特徴です。

乾式ビーズミルでは、ナノサイズの粒子の製造もできますが、マイクロサイズの粉砕のほうが得意です。ナノサイズの処理では湿式ビーズミル、マイクロサイズの処理では乾式ビーズミルと使い分けるのがいいでしょう。

乾式ビーズミルでは「パス運転」と「バッチ運転」ができるものが多くなっていますが、乾式ビーズミルの処理速度を活かすには「パス運転」のほうがより適しています。

粉砕以外でのナノ粒子の生成方法

ナノ粒子は粉砕以外の手法でも製造できます。

化学反応を使って製造する手法で「ビルドアップ」と呼ばれます。ビルドアップの手法では、大きな塊を粉砕していくのではなく、化学反応を使って粒子を成長させるのが特徴です。

気体中で粒子を製造する「気相法」、液中で粒子を製造する「液相法」などがあります。

こちらはブレークダウンでは製造できないような大きさの超微粒子を製造できる反面、凝集しやすいというデメリットがあります。そのため、次に解説する「分散」の処理が必要になる場合があるので注意が必要です。

より良質なナノ粒子を得るための「分散」

ナノ粒子の性能を発揮するためには、製造後の「分散」が重要になってきます。

ナノ粒子の製造方法にもよりますが、製造後の状態では粒子同士がひっつきあい「凝集」という状態になっている場合があります。凝集した状態では、ナノ粒子特有の性能を発揮できません。そのため、ひっつきあった粒子をほぐしてバラバラになった状態にする必要があります。その工程が「分散」です。

分散の工程では、先程紹介した「湿式ビーズミル」や「ロールミル」、「ボールミル」が使用されます。このことからも、ナノ粒子の製造と分散を同時に行える「湿式ビーズミル」は非常に合理的なナノ粒子製造の手法と言えます。