技術情報

微粒子技術コラム

応用編

マイルド分散について

分散工程の多くは凝集体を一次粒子まで分散することが目的だが、過剰なエネルギーを投入すると一次粒子は粉砕される。

一次粒子が結晶体であることが多い顔料は、粉砕による新表面や格子欠陥の生成などが表面を活性化させ、活性表面どうしの粒子間の相互作用を増加させる。相互作用が強い場合では顔料粒子の凝集により光沢や着色力が低下する。また相互作用が比較的弱いときは、「フロキュレーション(凝集体の1種)」と呼ばれる構造を形成し、分散系の流動性が低下する。さらに、活性表面が露出するため耐候性や耐水性が急激に低下する1)。

過分散を抑えるためには、「ビーズ径を小さくする」「ビーズ比重を軽くする」「アジテータ周速を遅くする」といったビーズの運動エネルギーを制御する必要がある。

マイルド分散について

エネルギーを制御しながら分散することで、過分散を起こさない分散方法を「マイルド分散」と呼ぶ。マイルド分散は、一次粒子のサイズ、形状、結晶構造、表面状態などを維持したまま分散させる、アシザワ・ファインテックの独自技術である。粒子が線結合や点結合で緩やかに凝集している場合はマイルド分散が適している。

今回は、ビーズミルを用いた実験からビーズ径と周速が粒子に与える影響について説明する。

ビーズミルを用いた実験例

実験1. ビーズ径が到達粒子径と粘度に与える影響

図1は、一次粒子径が0.3 μmの無機物を0.1 mmまたは0.05 mmのジルコニアビーズを使って分散した結果である。どちらも50%粒子径(X 0.5 )は一次粒子径の0.3 μmに到達したが、スラリーの粘度は0.05 mmビーズを使ったほうが低くなった。これは、0.05 mmビーズの使用によって粒子に与えるエネルギーが小さくなり、粒子表面の活性を抑えたと考える。

実験2. 周速が到達粒子径と結晶構造に与える影響

一次粒子径60 nm(カタログ値)の酸化チタン(アナターゼ型)を分散した。条件はビーズ径0.1 mm、ビーズ充填率90 %に統一し、アジテータ周速を従来の分散では13 m/s、マイルド分散として4 m/sにした。

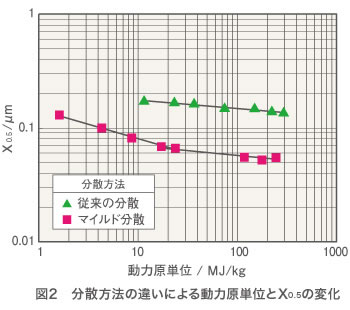

X 0.5 と動力原単位(スラリー中の粉体 1 kg を作るのに必要な電力量)の関係を図2に示した。分散前のスラリーは凝集しており。X 0.5 は80 nm実測値)だった。一次粒子が小さく、二次粒子は比較的大きな凝集性を持った小さな凝集粒子になっている。従来の分散ではX 0.5 は約150nmで飽和に達しているが、マイルド分散では少ない動力原単位で微細化が進行した。X 0.5 は、従来の分散では原料の凝集体が解砕されて小さくなるものの、過分散によって再凝集を生じると動力を投入しても小さくならなかった。一方、マイルド分散は、わずかな動力で従来よりもX 0.5 が小さく分散性の高い状態を得た。これは一次粒子へのダメージが少なかったためと考える。

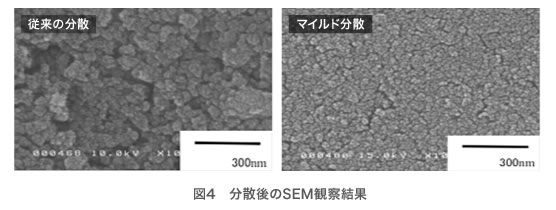

粒子径分布とSEM結果を図3、4に示した。粒子径分布は従来の分散では2山でブロードだが、マイルド分散ではシャープになった。SEMでは従来の分散だと凝集し、マイルド分散では粒子が凝集せずに均一に分布していることが確認できた。

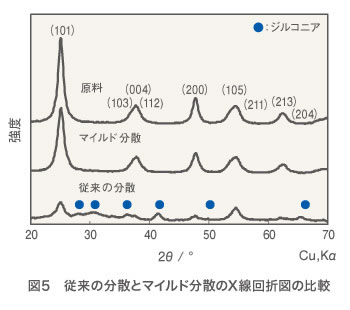

分散後のX線回折結果を図5に示した。従来の分散では非晶質化したが、マイルド分散ではアナターゼ型の構造は変わらなかった。

さらに従来の分散では酸化チタン以外のピークを確認し、蛍光X線分析からジルコニアだとわかった。これはビーズの摩耗によって生じたものと考える。ビーズミルは砕料とビーズの間に発生する衝突力やせん断力によって微細化するため、装置からのコンタミネーションが発生する。マイルド分散は無駄なエネルギーを抑えて高いエネルギー効率で分散ができるため、摩耗やコンタミネーションの防止・低減が実現可能な分散方法だといえる2)。

まとめ

マイルド分散は粒子に与えるエネルギーを小さくし、結晶のひずみや粒子表面の活性を少なくできる。粒子は再凝集せずに分散でき、メカノケミカル効果による分散粒子の結晶構造の変化が防止・抑制できる。

素材の特徴を生かして分散するためには、低周速や小さいビーズでも安定して動かせるビーズミルが必要である。

引用文献

- 橋本和明: “分散技術大全集”,p.470-473,情報機構(2005).

- 針谷 香,橋本和明:J.Jpn.Soc.Colour Mater.,79,136(2006).