技術情報

やさしい微粉砕・分散技術

微粒子の生成方法について

ブレークダウンとビルドアップの特性の違い

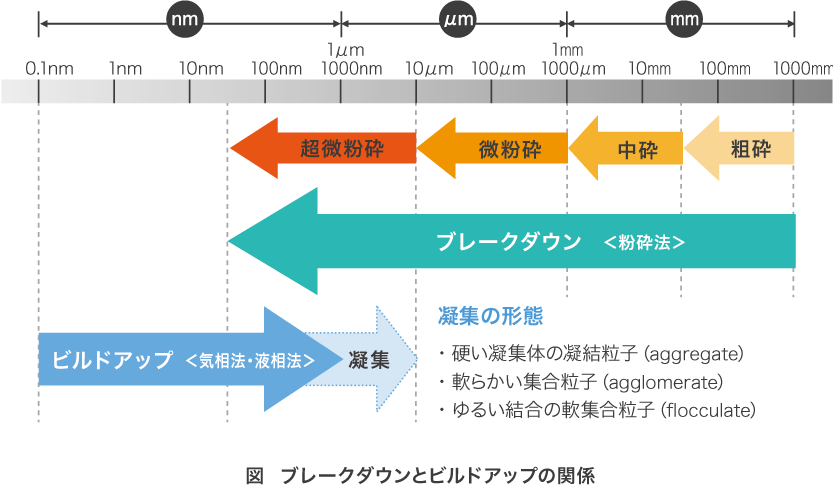

微粒子の生成方法には、砕料に機械的なエネルギーを加えて微細化する「ブレークダウン(break-down) 」と、原子やイオンあるいは分子の集合体を化学反応により、その組み立て、成長を制御することにより微細化を生成する「ビルドアップ(build-up)」とに大別される1)。それぞれの方法で得られる粒子の大きさは、ブレークダウンではマイクロメートルから数十ナノメートル領域であり、ビルドアップではサブミクロン以下となる2),3)。

プロセス、処理量を考えるとサブミクロン領域の微粒子の生成には、 ブレークダウンである「粉砕法」が有利と考えられる。粉砕法は、 エネルギーが、圧縮、衝撃、摩擦、せん断などの力となって砕料に加えられ、砕料中に応力を生じさせ微細化する。粉砕には「湿式法」と「乾式法」があるが、乾式法では粉砕限界粒子径が大きいこと、さらには、生産性を考慮すると湿式法のメリットが多い4)。このため、ブレークダウンによる微粒子の生成には、湿式粉砕が有効であると考える。湿式粉砕において、「ビーズミル」は、サブミクロンや数十ナノメートルの微粒子の生成が効率的に行える装置である。

一方、ナノ粒子を生成するためにはビルドアップが有利である。ビルドアップである成長法は、ガスや溶液の化学反応、物理的な冷却などにより原子もしくは分子状の凝集性物質から核生成と成長により、粒子へと作り上げる。原材料の最初の状態により、「気相プロセス(気相法)」「液相プロセス(液相法)」「固相プロセス(固相法)」の3つに分類される。いずれの場合も、凝集性物質が過飽和の状態となり、核生成による核粒子(クラスター)の発生とその後の凝縮、凝集、焼結、結晶化などにより微粒子となる5)。

凝集後のナノ粒子を分散するビーズミル技術

ビルドアップで生成されたナノ粒子は、凝集体を形成しやすい。ナノ粒子として用いるためには一次粒子径近くまで解砕し、均一化した状態を維持する必要がある。ナノ粒子の分散安定化にとって、表面処理プロセスによる粒子表面間力の制御は重要な手法であるが、生成後、一度凝集してしまったナノ粒子を分散することは容易ではない。凝集体を解砕し、一次粒子まで再分散させながら表面修飾を行うことが重要である。

近年、ナノ粒子の液相中での物理的および機械的手法による分散技術は著しく進歩しており、その代表的な手法に「ビーズミル」による分散がある6)。このように微粒子の生成にビーズミルは有効である。ブレークダウンとビルドアップの関係を図に示す。

引用文献

- 椿淳一郎、鈴木道隆、神田良照:”入門粒子・粉体工学”、p.47、日刊工業新聞社(2002)

- 神保元二、小沢英一、向坂保雄、小宮山宏、定方正毅、吉沢昭宣:“微粒子ハンドブック”、p.226、朝倉書店(1991)

- 神保元二:化学工業、41、11、879(1990)

- 小石眞純:“微粒子設計”、p.237、工業調査会(1987)

- 粉体工学会編:“粉体の生成”、p.67、日刊工業新聞社(2005)

- 神谷秀博、飯島志行:粉砕、55、12(2011)