目的別事例

再凝集を抑制した微粉砕・分散

過分散を抑えた

理想的なビーズの動き(マイルド分散)で再凝集抑制

ビーズミルでの分散処理において、再凝集を防止するためには、ビーズの運動エネルギーを制御する必要があります。

その制御方法としては、ビーズ径を小さくする、ビーズの密度を小さくする、アジテータ周速を遅くするなどがあります。

このエネルギーを制御しながら分散することで再凝集を起こさない分散方法をマイルド分散と呼びます。

マイルド分散は、一次粒子にダメージを与えず、粒子の特性や機能を向上させる分散方法です。

この方法では、粒子に与えるエネルギーが低いので、粒子表面の活性が抑えられ、粒子が再凝集することなく安定して分散するため、分散剤などの使用量を少なくすることができます。

さらには、粒子形状の変化やメカノケミカル効果による結晶構造の変化を防止できます。

粒子が線結合や点結合で緩やかに凝集している場合の分散処理にはマイルド分散が適しています。

推奨ビーズミル

技術データ

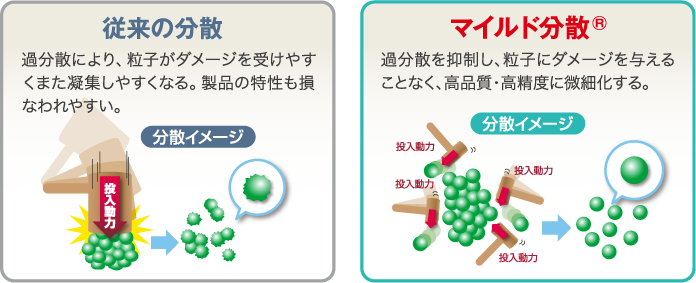

マイルド分散イメージ

マイルド分散と従来分散の比較

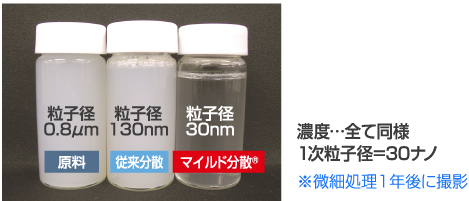

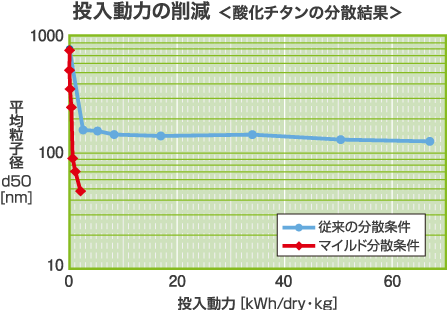

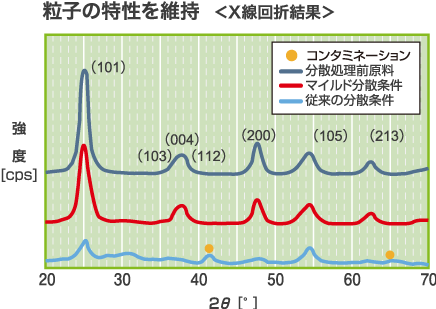

■ 酸化チタンでの比較

[データ解説]

上の写真は、「原料」「従来分散」「マイルド分散」の順で並んでおり、すべて同じ濃度で一次粒子が30nmのスラリーです。微細処理後1年後に撮影されたものであります。また、マイルド分散したものは、1年後でも再凝集することなく、分散の安定性が保たれております。また、左側のグラフは、従来分散と比較して投入動力を極小に抑えていることを表しております。右のX線回折では従来分散が結晶性構造が崩れていることに対して、マイルド分散と原料がほぼ同じ回析線を示しており、結晶構造が保たれているといえます。

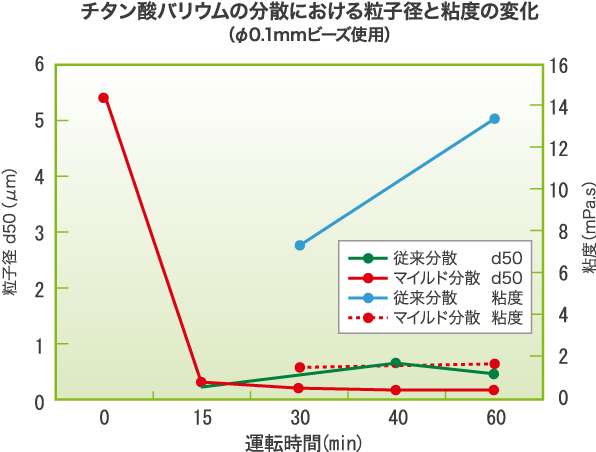

■ チタン酸バリウムでの粒子径の変化比較

[データ解説]

上のグラフは、チタン酸バリウムの分散を60分間行った、ナノ・ゲッターと従来機の比較結果です。

従来機では、15分以降、再凝集が進んでいることがわかります。また、粘度も上がっています。それに対してナノ・ゲッターでは粒子径も粘度も一定の数値を保ち、対象物の粒子径と粘度が安定していることを示しています。