技術情報

微粒子技術コラム

運転編

乾式粉砕と湿式粉砕で実現する省エネ粉砕

粉砕は、多大なエネルギーを消費するため適切な条件で行わないと効率が下がる可能性がある。このため粉砕プロセスの最適化は重要であり、省エネルギーの粉砕にも繋がる。

今回は、「乾式ビーズミル」と「湿式ビーズミル」を組み合わせた粉砕プロセスについて説明する。

省エネの粉砕を実現するエコ粉砕

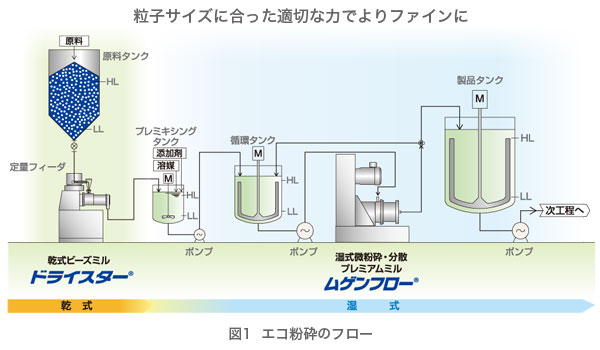

粒子の大きさに応じて「乾式粉砕」と「湿式粉砕」を使い分けると効率の良い粉砕ができる。アシザワ・ファインテックは、ビーズミルを組み合わせた省エネルギーの粉砕方法を「エコ粉砕」と呼び、ご提案している(図 1 )1)。

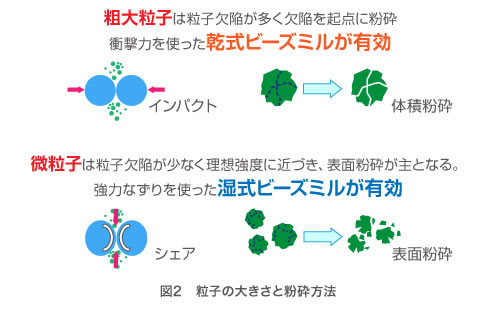

粒子は、大きさや性質ごとに有効な粉砕方法がある。大きい粒子は粒子欠陥が多く、欠陥を起点に粉砕が行われるため、粉砕エネルギーの高い粉砕方式が有効となる。しかし、小さい粒子は粒子欠陥が少なくなり、理想強度に近づくため、「ずり」の力による表面粉砕が有効となる(図 2 )。

乾式ビーズミルの特長

粉体のみ粉砕するため、粉の抵抗にも負けないように比較的に大きなビーズ径を使う。砕料に与えるインパクトが強く、粉砕室内は強力に撹拌されるため粗大粒子を容易に粉砕し、湿式よりも粉砕の進行が速い。

微細化で砕製物表面が活性化すると、砕製物同士の付着や凝集が発生することもある。またベッセル内や部材表面へ砕製物がコーティングするので、ビーズなどの摩耗による砕製物へのコンタミネーションは湿式よりも少なくなる。

湿式ビーズミルの特長

溶媒があるので乾式よりも流動性が高く、微小ビーズの使用や高速での撹拌ができる。ビーズの動きは、せん断力と摩擦力が主体となり微粉を作りやすくなる。

粉砕媒体(ビーズやアジテータ)の運動エネルギーが一部流体に吸収されるため、粗粒域では乾式粉砕よりも粉砕効率は低下するが、微粒子になると溶媒による分散効果や固—液界面における固体界面エネルギーの低下が砕料の強度低下に繋がり、サブミクロンから数十ナノメートルまで微細化できる。また砕料が大きい場合は、プレミキシング時に攪拌羽根の形状や摩耗、配管内での砕料の沈降が生じる可能性があるため注意が必要である。

段階的に粉砕方法を選択する段階粉砕

ビーズ径を変更しないで、最大粒子径が数ミリメートルの砕料をサブミクロン以下まで粉砕することは難しい。ビーズ径は目標とする砕製物の粒子径に応じて選ぶため、目標粒子径が小さい場合には「小径ビーズ」が必要となる。ビーズが小さいと粉砕力が弱すぎるため、粉砕できなかったり、微細化の進行が遅かったりする。ビーズ径の選択の目安として、砕料の最大粒子径の 10 ~ 20 倍の大きさを用いており、それ以上の場合は砕料の大きさに合わせて、「粗く砕く(粗砕)」「中程度の大きさに砕く(中砕)」「さらに細かく砕く(微粉砕)」といった具合に、ビーズ径を徐々に小さくする方法「段階粉砕」をとる。また粉砕する物質の力学的な性質(硬さ、強度、延性、弾性など)や、その粒子径などの依存性を有効に利用することも重要である2)。

ビーズミルの使い分けで粉砕時間約1/3に削減

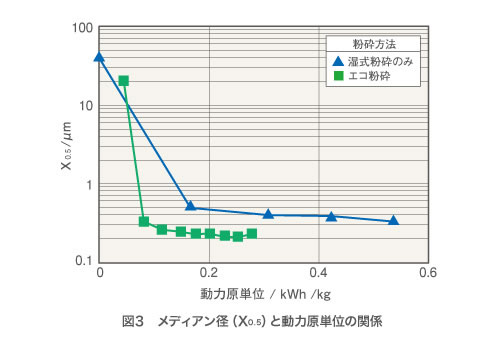

具体的な実験事例で乾式ビーズミルと湿式ビーズミルの使い分け効果を説明したい。対象物には電池材料(正極材)を使用し、ビーズ径は砕料の大きさに応じて適切な径を選択した。

方法 1. 乾式ビーズミルで粗い粒子を粉砕した後に、湿式ビーズミルで粉砕

方法 2. 湿式ビーズミルのみ用いて粉砕

粉砕後の50 % 粒子径( X 0.5 )と動力原単位(目標の粒子径まで微細化するのに用いた消費電力量)の関係から、ビーズミルを使い分けることで動力原単位を大幅に削減することができ、粉砕に必要な時間も 1 / 3 となった(図 3)。このときの粒子径分布を図 4に示す。 湿式粉砕を行うことで粒子径分布はシャープになり、製品の品質が向上した。これは微小ビーズの効果だと考える。

まとめ

このようにビーズミルを使い分けることでランニングコストや部品の交換頻度を少なくできるため、ビーズミルの摩耗が多く、硬い材料を粉砕する場合は、特に生産量とイニシャルコストを比較して適切な装置を検討することが重要である。

引用文献

- 山際愛:化学装置、p.52、5、17(2010)

- 粉体工学会編:“粉砕・分級と表面改質”,p.4,NGT(2001)